Форд: лента, перевернувшая мир

Что нужно для конвейера, вообще для массового производства? В первую очередь взаимозаменяемость каждой детали, узла, агрегата. Иначе говоря, стоящий у ленты человек что называется, не глядя, берет из ящика любой элемент автомобиля, и он гарантированно походит к этой модели. Еще лучше, если для сборки разных машин используют максимальное число одних и тех же деталей-кирпичиков". Революцию в унификации промышленных изделий совершил еще в начале XIХ века соотечественник Форда предприниматель Эли Уиттни.

Правительство США намеревалось заказать рекордную по масштабам партию стрелкового оружия, но фирм, способных быстро выполнить заказ, не нашлось. То же ружье от начала до конца собирал один мастер, и образец, вышедший из-под его рук, хотя бы немного, но отличался от другого. Долго в изготовлении и хлопотно в ремонте: каждую деталь надо подгонять к конкретному изделию. Уиттни и нашел решение, казалось бы, лежащее на поверхности: вытачивать каждый элемент оружия по одному, обязательному для всех шаблону. Причем от мельчайшей детали до ствола. И шаблоны эти едины для любого предприятия, выпускающего ружья определенной модели.

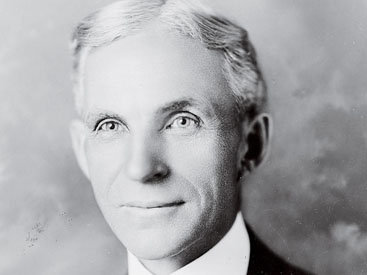

В 1909 году, через шесть лет после основания Генри Фордом автомобилестроительной компании, на внутреннем рынке Америки уже царила серьезная конкуренция. 265 фирм выпустили 125 593 автомобиля, больше, чем все европейские страны. И как ни странно,

важнейший шаг к стандартизации узлов и деталей сделали не производители сравнительно дешевых машин, а те, что выпускали товар штучный, ручной сборки и малыми сериями.

Компания Сadillac первой в 1908 году так унифицировала детали своих машин, что ради рекламы разобрала после гонки на треке три автомобиля на 721 деталь каждый, затем перемешала их и 90 элементов заменила аналогичными со склада. Мало того, что двигатели после тотальной переборки благополучно завелись, машины без замечаний прошли тестовые 500 километров со средней скоростью 54 километра в час.

Идея конвейера просто витала в воздухе. И новый шаг к нему сделали в компании Oldsmobile, где по мере сборки автомобиля его перемещали от одного рабочего поста к другому. Но окончательно идея созрела именно у Форда, и решение он подсмотрел... на чикагской бойне. Где к тому времени уже научились перерабатывать в час до 1200 животных. То есть клали на "ленту" целую, например, корову, а стоящие по сторонам конвейера мясники отрезали от туши части, каждый строго определенный кусок. В конце пути недавно еще цельная плоть превращалась в отсеченные и расфасованные порции.

Бойни на берегах озера Мичиган, о которых даже в 1920 годах Владимир Маяковский писал как об одном "из гнуснейших зрелищ моей жизни", неоднократно посещал Генри Форд. С целью понять, как скотобойную технологию приспособить к автосборочной. С учетом того обстоятельства, что корову на конвейере "разбирают", а ему, Форду, автомобиль, напротив, надо собирать из множества деталей.

Новшество обернулось чудом. Когда в апреле 1913-го на движущейся ленте начали собирать генераторы-магнето, каждый рабочий выполнял только одну из 29 операций. И вместо 20 минут, уходивших ранее на каждый агрегат у одного человека, 29 его коллег заканчивали работу через 13 минут. Через год всю сборку свели к 84 операциям, и каждый генератор был готов уже через пять минут. В декабре на главном конвейере и нескольких "боковых" приступили к постройке всей машины целиком, и время полной сборки сократилось с 12 часов до полутора.

Конечно, конвейерная технология, то есть сведение процесса сборки к простейшим операциям, каждую из которых выполняет один человек, потребовало резко увеличить численность заводского персонала. Но даже с учетом очень высокой оплаты труда за смену - пять долларов, эквивалентных сегодня двумстам, - Форд все равно в выигрыше. Радикально убыстрив производство каждого автомобиля, он его многажды удешевил. А значит, мог не в ущерб себе продавать популярнейшую модель Ford T не за прежние 950 долларов, а всего за 230.

С началом поточного производства отпала сама собой и проблема квалифицированной рабочей силы. Ведь одно дело собрать, скажем, двигатель от начала и до конца, и совсем другое - толькото и вставить в него одну единственную деталь. Подобно всем элементам автомобиля унифицировались и рабочие: научить нескольким операциям стало возможно за считанные часы. Как утверждал сам Форд, 43 процента работников проходили такую школу за один день. 36 процентов учились от одного дня до недели. Шесть - одну-две недели. И лишь 14 процентов приходилось натаскивать от одного месяца до года.

Уже в 1915 году общий "тираж" модели Т перевалил за миллион. Но Форд был настолько уверен в сбыте такого количества автомобилей, что ту же машину с индексом Т выпускал двадцать лет. Когда, наконец, пришел и ее черед уйти в историю, с конвейеров компании авто скатывались уже каждые десять секунд.

Заметили ошибку в тексте? Выберите текст и сообщите нам, нажав Ctrl + Enter на клавиатуре